こんにちは、CMTELです。今回のブログは、2018年9月からスタートした、2018年度の卒業制作へむけての素材提供を前提とした取り組みの後半レポートで、実際に参加学生の卒業制作作品をご紹介します。前半レポートではこの取り組みの最初に行なった「マテリアル説明会」の様子をまとめています。

提供素材は東レ株式会社(敬称略)のスエード調人工皮革Ultrasuede®。製品に関して詳細はこちらからどうぞ。(CMTELの過去のブログ記事)

なおこの取り組みの対象は多摩美術大学生産デザイン学科(プロダクトデザイン専攻・テキスタイルデザイン専攻)の4年生・院2年生となっています。CMTELでも初めてのこの試みに参加したのは、計4名(プロダクトデザイン専攻3名、テキスタイルデザイン専攻1名)でした。

それでは早速皆さんの作品を見ていきましょう。

【「へんてこアニマル」覚野翔大(多摩美術大学生産デザイン学科プロダクトデザイン専攻4年 2018年度卒業)】

ハニカムから生まれたあそびどうぐの提案

私が考えるあそびどうぐのコンセプトは、思わず触ってみたくなる・無意識にガシガシ動かしてみたくなる・直感で遊びたくなるような「あそんじゃうデザイン」です。遊び方をあらかじめ備えた玩具のように限られたルールに縛られることなく、もっと自由自在に変形して同じ物でも見え方が違って見えたりするフレキシブルな「伸びる・広げる・身につける」へんてこなあそびどうぐをデザインしました。

思いもよらないへんてこなあそびかた

へんてこアニマルのデザインは「うさぎ・はりねずみ・いぬ」の3種類。実際に検証モデルを使った学童でのリサーチを行い、子ども達の遊ぶ様子を観察しました。思いもよらない遊び方を展開する子どもたちの様子から得られた発見も制作に活かしました。

今回の取り組みに参加した感想

当初はフェルトで作る予定でしたが検証したところ、厚さの問題や、マジックテープによって表面が毛羽立ってしまう点、重量の面で現実的ではないということがわかりました。一方Ultrasuede®は、マジックテープと組み合わせても毛羽立ちが気にならず、しかも軽量で子どものためのツールを作るには適材でした。カラーも上品かつ豊富で、目にも楽しいあそびどうぐになりました。

ハニカムのピッチ構造によって、伸び方を長くしたり短くしたり調整できるということがわかりました。この検証には実際に使う素材がたくさん必要になるのですが、今回は提供していただいたおかげで納得できるまで実験ができてありがたかったです。

【「頭上でものを運ぶかたち」大平夢(多摩美術大学生産デザイン学科プロダクトデザイン専攻4年 2018年度卒業)】

『身体を使ってものを運ぶ』をもっと楽しむために、鞄の新しい可能性を考える

バックパック、ショルダーバッグ、トートバッグ…。毎日荷物を運ぶために私たちは様々なスタイルの鞄を使い分けます。このことをもっと楽しんで、ワクワクしてほしい。そこで今ある運び方のスタイルではない、頭上運搬を研究することで新しい可能性を探ることにしました。現代人の身体で、安定した頭上運搬をするためにはどのような形が良いのか。専門機関の協力を得て試作品を持ち込み、動作分析も行なってもらいました。

今回の取り組みに参加した感想

裁断にはレーザー加工機を使用しました、Ultrasuede®と相性が良く加工がしやすかったです。鞄を立体的に立ち上げるための構造体(樹脂製の形状維持線材)を表面に縫い込みましたが、布に適度な伸縮性があるので綺麗に仕上げることができました。また、Ultrasuede®は切った面がほつれないため、突き合わせ縫いに向いていて、黒い作品の方では突き合わせ縫いを活かした形状にデザインすることができました。

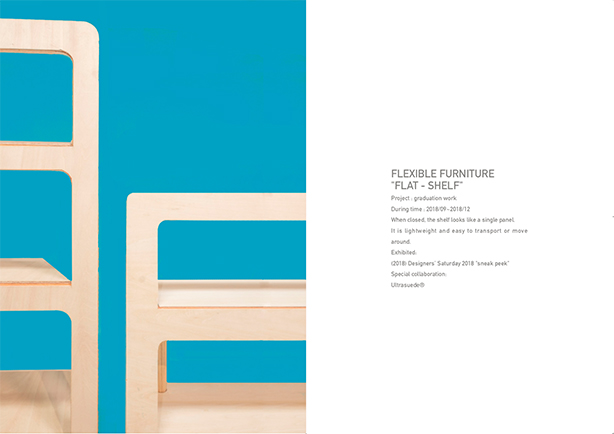

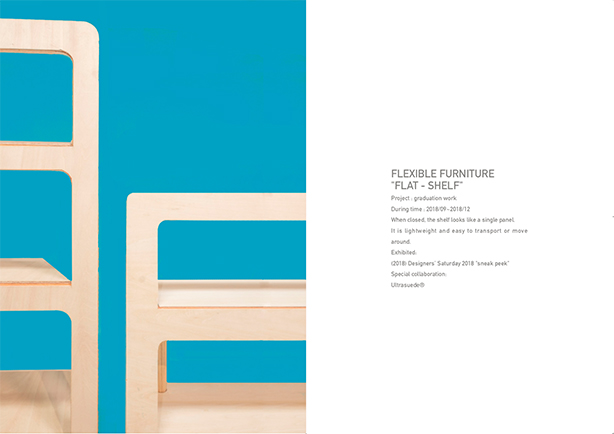

【「FLEXIBLE FURNITURE」越出つばさ(多摩美術大学生産デザイン学科プロダクトデザイン専攻4年 2018年度卒業)】

簡単な仕組みからなる家具の研究

折り畳むことで一枚の板のようになる家具。本の装丁に用いられている布ヒンジの構造を家具に採り入れることで、板材とUltrasuede®を貼り合わせるだけの簡単な仕組みでつくり上げました。大掛かりな製造設備のないところでもつくれるシンプルな生産プロセスを意識し、収納性や運搬性の向上を考慮しながら、新しい人と家具の関係性を描こうと試みました。

Flat shelf

棚板部分を折り畳んで収納すると、一枚の板のようになる棚。フラッシュ構造※を使用したシンプルなパーツ構成でつくられており、軽く耐久性も高いです。

※フラッシュ構造:木で枠を組み両面に板を貼った構造で、見た目は一枚の板のような仕上がりになる。板の内部に空洞ができるため軽量であり、板材の反りも抑えられる。大量生産の際にも材料制約が少なく、安くつくれることがその大きな特徴。

Flat partition

折り畳んで収納すると一枚の板のようになるパーテーション。シナ合板をレーザーカット加工したパーツとUltrasuede®を接着し、端面を整えるだけでできるため、シンプルな生産プロセスでコストも低く抑えることができます。

今回の取り組みに参加した感想

木材とUltrasuede®を3層重ねて一枚の板状に接着してから、パネルソー(木材やプラスチックなどの板をカットする工作機械)で一度に切断をしてみたところ、断面を綺麗にカットできることがわかりました。シート状のフェルトを用いて同じ加工を試みましたが、切断面のフェルトが綺麗にカットできず、ボサボサになりました。Ultrasuede®と木材との加工の相性は良いと感じました。またUltrasuede®は適度な伸縮性があるので、ヒンジ(蝶番)※を用いた可動性のある家具やプロダクトに活用できるのではないかと思いました。

※ヒンジ(蝶番):開き戸・開き蓋などの開く建具を支え、開閉できるようにする部品のこと

Flat partitionの断面の様子

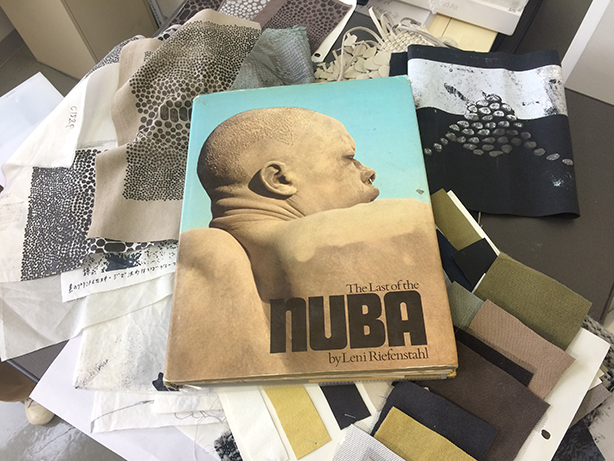

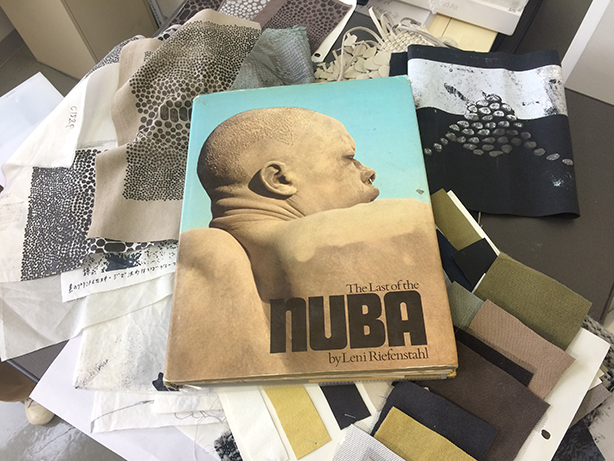

【「Primitive beauty」厳悦(多摩美術大学生産デザイン学科テキスタイルデザイン専攻4年 2018年度卒業)】

レニ・リーフェンシュタールの写真集「The Last of the Nuba」から着想を得て現代女性のための衣服を作成しました。アフリカ、スーダンの自然の中で人々が草木を身にまとい土や身体構造で肌を装飾する姿に人間の原始的な美しさを感じました。素材には綿やウール、スエードなど自然を感じさせる素材を使い、柄の意匠は動物やスカリフィケーション※をモチーフにしています。コンクリートに囲まれた都会の街中でも、生命力にあふれ力強く生きる女性像を表現しました。

※スカリフィケーション:身体装飾の一種で、皮膚に切れ込みや焼灼を行った際に形成されるケロイドを利用して肉体に文様を描くもの

今回の取り組みに参加した感想

今回はUltrasuede®を使って「織り」「箔の転写」を行いました。「織り」では、Ultrasuede®を細い幅でうろこが横向きにつながったようなかたちにカットし、織物の横糸として使用しました。表面・断面共に手触りが良く、柔らかな感触の織物ができました。

「箔の転写」においては、Ultrasuede®と箔の相性があるように感じたので、様々な組み合わせでどのような質感になるか実験をする重要性を感じました。薄手の品番LXはしっかりとしたプリーツ加工をすることもでき、動きが加わると面白い表情を見せるテキスタイルになる点が意外な発見でした。

最後に

インテリア、衣服、玩具、鞄と様々な作品が仕上がりました。みなさんの制作で共通して感じたのは作品にUltrasuede®の特徴を驚くほどうまく活かしている点でした。自分の理想とするイメージを実現するために、みなさんの素材を選ぶ力、活かしきる力を見たように思います。

同時に、Ultrasuede®という素材の可能性も強く感じました。上品な質感・用途に合わせて選べる様々な厚み・カラーの豊富さをはじめ、軽量である点・裁ち切りをしてもほつれない点・表面加飾のバリエーションの多さは、作り手にとってどれも魅力的な特徴です。創造の具現化を力強く後押しするUltrasuede®という素材と、作り手との出会いが、作品作りを発展させる一つのきっかけになったのではないでしょうか。

これからもCMTELでは、マテリアルとの出会いを通して、みなさんのインスピレーションを刺激をする機会を提供していきます。

最後に今回の企画で多大なご協力・素材提供をいただいた東レ株式会社 新流通開拓室・ウルトラスエード事業部の皆様に厚く御礼申し上げます。

※今回のイベントは、下記企業様にご協力いただきました。

東レ株式会社

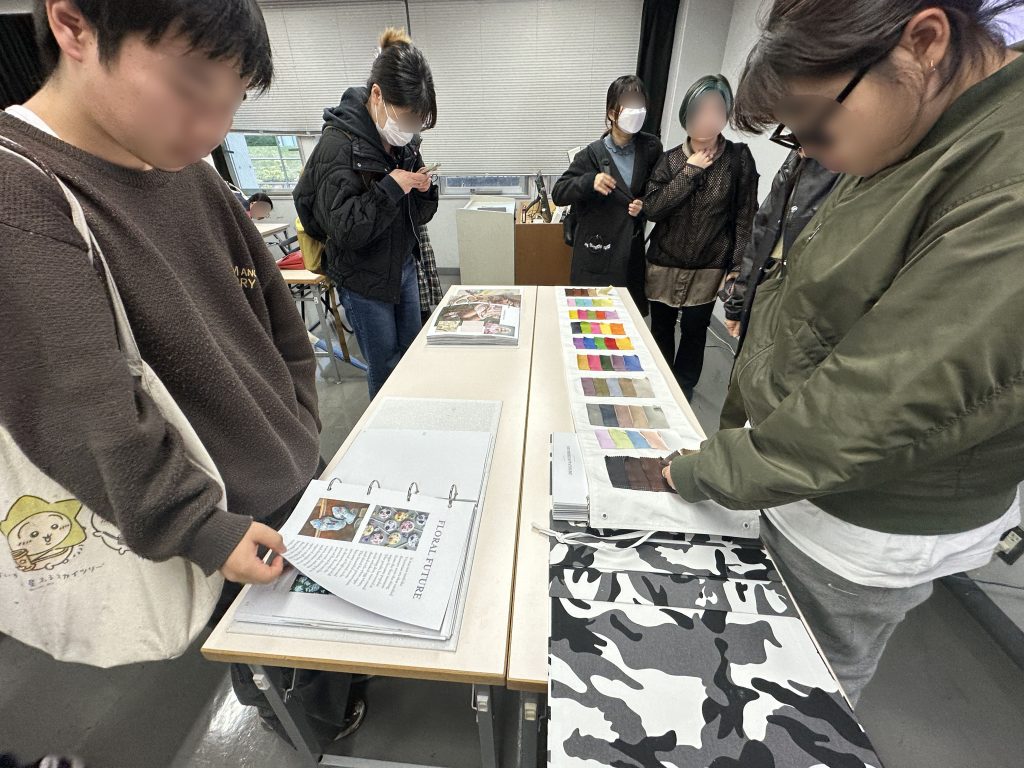

(2)色やデコレーションを決める

事前にCMTELで用意した5色の中から好きな色を決めてもらいます。

デコレーションもたくさんの種類を用意したので、みなさん真剣に選んでいました♪

(2)色やデコレーションを決める

事前にCMTELで用意した5色の中から好きな色を決めてもらいます。

デコレーションもたくさんの種類を用意したので、みなさん真剣に選んでいました♪

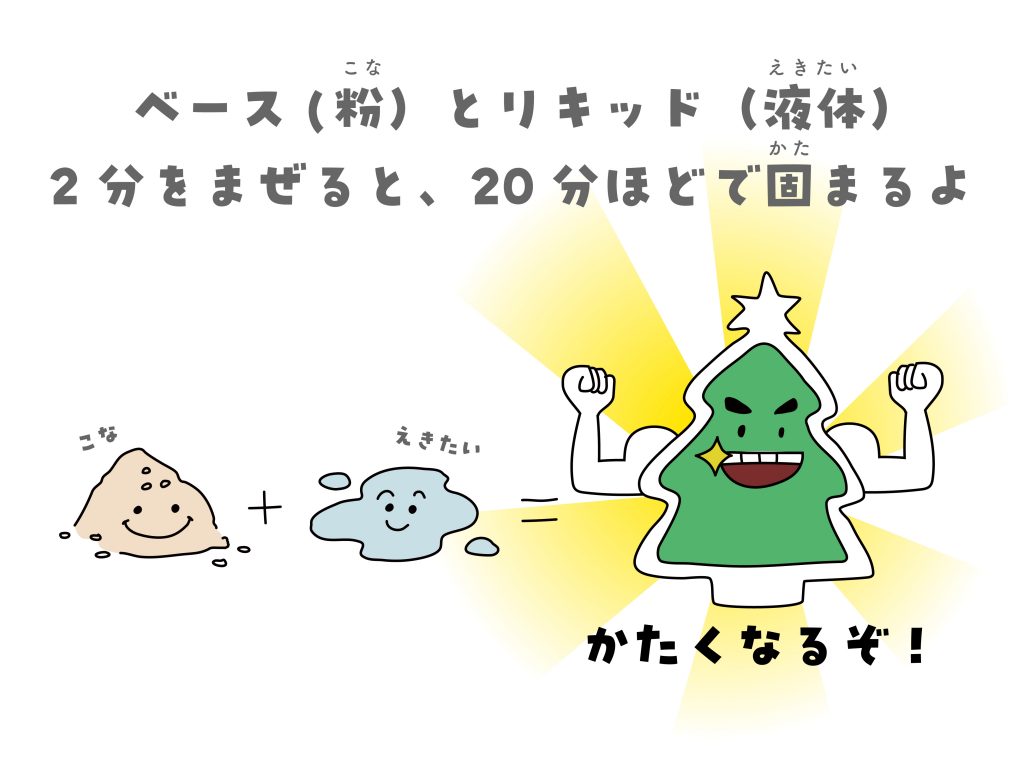

(3)Jesmonite®︎ を混ぜる(2分)

粉状のベースと液体のリキッドを合わせ、2分間しっかり混ぜます。カップの底の角までヘラをあて、おおきい円と小さい円を意識しながらムラにならないように混ぜるのがポイントです。

(リキッドとベースの重量比率は1:2.5なので、今回リキッドは7.2g、ベースは18gを計量)

(3)Jesmonite®︎ を混ぜる(2分)

粉状のベースと液体のリキッドを合わせ、2分間しっかり混ぜます。カップの底の角までヘラをあて、おおきい円と小さい円を意識しながらムラにならないように混ぜるのがポイントです。

(リキッドとベースの重量比率は1:2.5なので、今回リキッドは7.2g、ベースは18gを計量)

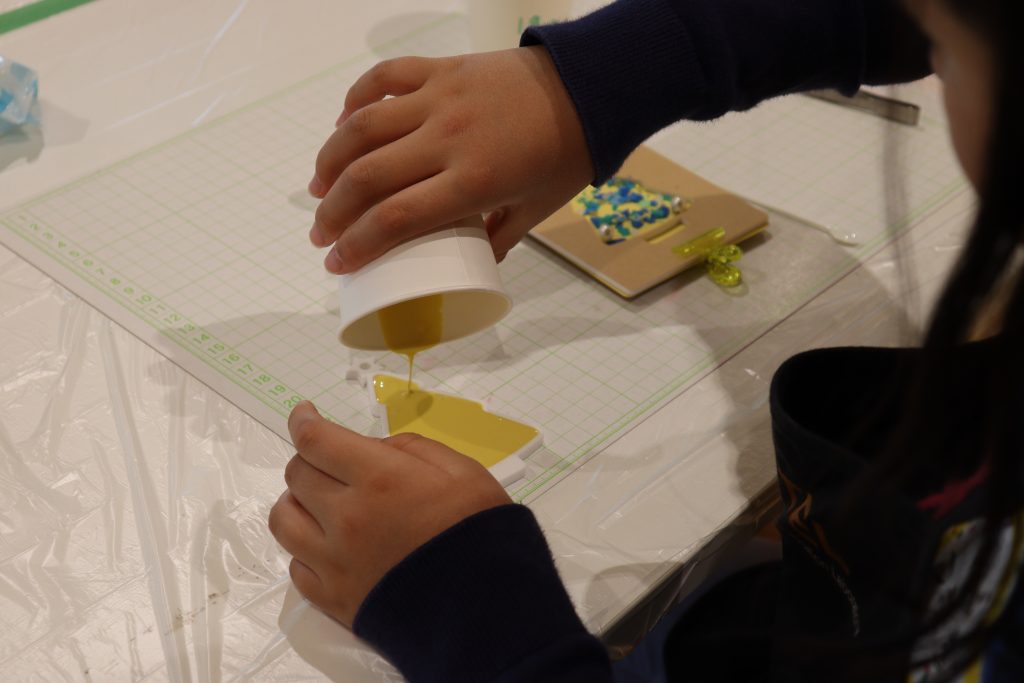

(4)Jesmonite®︎ を流す(1分)

Jesmonite®︎はよく注型に使われますが、今回はCMTELが準備したツリー型のアクリル枠に流し込みます。三角形を描くようにすると綺麗に流すことができます。硬化前ならはみ出してしまっても綿棒で修正できます。

(4)Jesmonite®︎ を流す(1分)

Jesmonite®︎はよく注型に使われますが、今回はCMTELが準備したツリー型のアクリル枠に流し込みます。三角形を描くようにすると綺麗に流すことができます。硬化前ならはみ出してしまっても綿棒で修正できます。

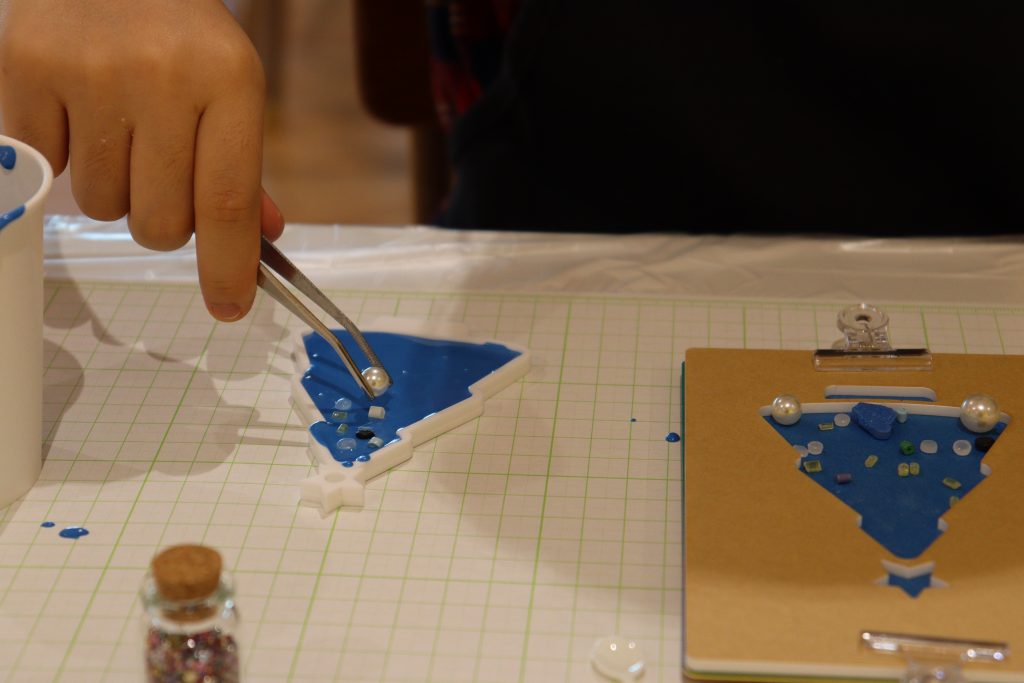

(5)デコレーション(1分)

大きいサイズの飾りを先に乗せて、後から軽いラメなどを乗せていきます。Jesmonite®︎ は10分ほどで固まり始めますので、硬化時間との勝負です。参加者のみなさんも、こだわりながら手早くデコレーションをしていました。

(5)デコレーション(1分)

大きいサイズの飾りを先に乗せて、後から軽いラメなどを乗せていきます。Jesmonite®︎ は10分ほどで固まり始めますので、硬化時間との勝負です。参加者のみなさんも、こだわりながら手早くデコレーションをしていました。

(6)硬化時間(20分)

硬化する前に触れたり振動を与えると表面がシワシワになってしまいます。

出来上がりが気になりますが、しばらく我慢!!

(7)Jesmonite®︎ について紹介

今回のテーマは「ゼロから学ぶはじめてのデザイン」ということで、ものづくりには素材の知識が欠かせません。Jesmonite®︎ の特性や作品例などを写真やイラストを使って紹介しました。みなさん興味津々で、質問コーナーでは沢山の質問をいただきました。

(6)硬化時間(20分)

硬化する前に触れたり振動を与えると表面がシワシワになってしまいます。

出来上がりが気になりますが、しばらく我慢!!

(7)Jesmonite®︎ について紹介

今回のテーマは「ゼロから学ぶはじめてのデザイン」ということで、ものづくりには素材の知識が欠かせません。Jesmonite®︎ の特性や作品例などを写真やイラストを使って紹介しました。みなさん興味津々で、質問コーナーでは沢山の質問をいただきました。

(8)ポストカードの制作

ツリーが固まるまでの時間を利用してポストカードを製作してもらいました。

クレヨンを使って思い思いのツリーを描きました♪

(8)ポストカードの制作

ツリーが固まるまでの時間を利用してポストカードを製作してもらいました。

クレヨンを使って思い思いのツリーを描きました♪

(9)スタンドか紐か選択してもらう

今回のツリーは紐をつけてオーナメントにするか、スタンドに立てるか選ぶことができます。

参加者のみなさんがおうちでどう飾るか相談しながら決めていたのが印象的でした。

(10)完成!

みなさん一生懸命混ぜていたので、ムラもなく綺麗に固まりました!

(9)スタンドか紐か選択してもらう

今回のツリーは紐をつけてオーナメントにするか、スタンドに立てるか選ぶことができます。

参加者のみなさんがおうちでどう飾るか相談しながら決めていたのが印象的でした。

(10)完成!

みなさん一生懸命混ぜていたので、ムラもなく綺麗に固まりました!

(11)ツリーやスタンドには文字が彫刻してあり、クレヨンを擦り付けることで文字に色をつけることが可能です。

グラデーションに挑戦する方や、一文字一文字違う色に塗る力作も生まれました!

(11)ツリーやスタンドには文字が彫刻してあり、クレヨンを擦り付けることで文字に色をつけることが可能です。

グラデーションに挑戦する方や、一文字一文字違う色に塗る力作も生まれました!

(12)ポストカードとツリーは袋に入れて持ち帰ることができます

参加者の完成品がこちらです。

(12)ポストカードとツリーは袋に入れて持ち帰ることができます

参加者の完成品がこちらです。

1時間程度の短い時間の中で、個性豊かなオリジナルツリーが出来上がりました!

色やデコレーションを変えるだけで印象が変わりますね~

最後に、質問コーナーで良い質問がたくさん出ましたので、こちらで紹介させていただきます!

Q: 値段はいくらですか?購入するにはどこで買えばいいですか?

A: Jesmonite®︎ 公式オンラインショップか正規代理店で購入が可能です

Q: 何に使われていますか?

A: アーティストの作品、内装、プロダクトデザイン、インテリア、建築 など様々な用途で使われています

1時間程度の短い時間の中で、個性豊かなオリジナルツリーが出来上がりました!

色やデコレーションを変えるだけで印象が変わりますね~

最後に、質問コーナーで良い質問がたくさん出ましたので、こちらで紹介させていただきます!

Q: 値段はいくらですか?購入するにはどこで買えばいいですか?

A: Jesmonite®︎ 公式オンラインショップか正規代理店で購入が可能です

Q: 何に使われていますか?

A: アーティストの作品、内装、プロダクトデザイン、インテリア、建築 など様々な用途で使われています

引用元:

引用元: 今回のワークショップで使用した Jesmonite®︎ は自宅でも安全に使用できる素材です。

色を混ぜてみたり、型に流し込んだりすることで多種多様な表現が可能です。

気になった方はぜひ挑戦してみて下さいね!

CMTELでは、今年度の全てのイベントが終了しました。ワークショップや素材説明会に参加していただいたみなさま、ありがとうございました!2024年度にも色々なイベントを企画中です。お知らせは公式インスタグラムやXでも見ることができるので、興味のある方はぜひ参加してみて下さい!

今回のワークショップで使用した Jesmonite®︎ は自宅でも安全に使用できる素材です。

色を混ぜてみたり、型に流し込んだりすることで多種多様な表現が可能です。

気になった方はぜひ挑戦してみて下さいね!

CMTELでは、今年度の全てのイベントが終了しました。ワークショップや素材説明会に参加していただいたみなさま、ありがとうございました!2024年度にも色々なイベントを企画中です。お知らせは公式インスタグラムやXでも見ることができるので、興味のある方はぜひ参加してみて下さい!