2016年7月16日と17日のオープンキャンパスにて、メディアセンター2階で「素材体験!CMTEL MATERIAL FACTORY」というイベントを開催。デザインやアートの現場で使用される色々な素材を、見て、触れて、遊んで、体感することができます。「実演+体験」ブースと「マテリアル展示」ブース、ワークショップ「マテリアル・ネックレスを作ろう!」の3つのイベントに沢山の方々がご参加くださいました。

●実演・体験

建物入り口手前のテラスでは、100%自然素材で作られた「漆喰(しっくい)」の壁塗り体験ブースがあります。

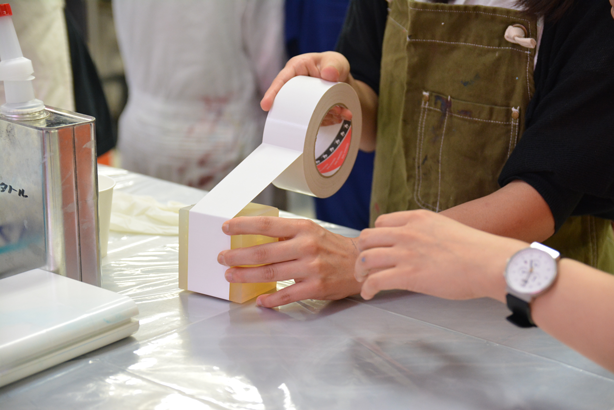

「しっくい」とは、城壁や住宅の壁などに使われる消石灰を主成分とした建材です。湿度を調整するはたらきを持ち、燃えにくく、消臭効果もあります。道具は左官職人も使用するコテを使用。コテ使いの微妙な変化でさまざまな模様を生み出すコツや、道具の使い方を紹介しました。

しっくいという言葉は聞いたことがあっても、触れる機会の無い素材に多くの方がチャレンジ。「塗ったことないんですが…」と言っていた方でも、ひとたび塗り始めるとあっという間に大きな板を塗りきってしまいます。コテ越しに伝わるシャリシャリとした漆喰のなめらかな塗り心地に、思わず夢中に。広い面積をもっと塗ってみたいと自然と思わせてくれる、不思議な魅力をもった建材です。

今回使用したのは少量パッケージ(800g)のチューブタイプ本格漆喰。DIY感覚でかなり気軽に挑戦できます。つなぎに使われているのは、化学的な接着剤ではなく自然の海藻のりです。自然素材100%でできていて、身体にも優しい建材です。

●マテリアル展示

建物の中では、もの作りのプロが現場で使っている材料や加工技術を展示。様々な素材に触れたり、加工技術を間近で見たり、一部それを体験できます。

それでは展示の内容を紹介します。

ノミや彫刻刀で削ることが可能で、彫刻や試作モデルのための材料「ケミカルウッド」。Chemical Wood(化学的な木)という名のとおり、木材の代わりとして樹脂を使って人工的に作られた素材です。ケミカルウッドができる前までは、もともと天然木が多く使われてきました。しかし天然木には木目や節があり、加工の方向を間違えると木目に沿って割れたり欠けたりしてしまいます。そういった点をクリアしつつも、木材のような加工のしやすさを併せ持つのがケミカルウッドです。

色の違いは、硬さの違いを表しています。削り出した後、表面に色を塗ることも可能です。フィギュアなどの作成時で、図面やモニター上の3Dデータだけでは実際の立体感をイメージできません。形の検証用素材として使われています。

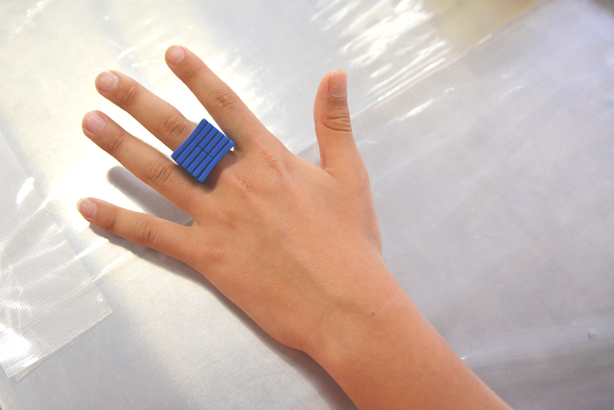

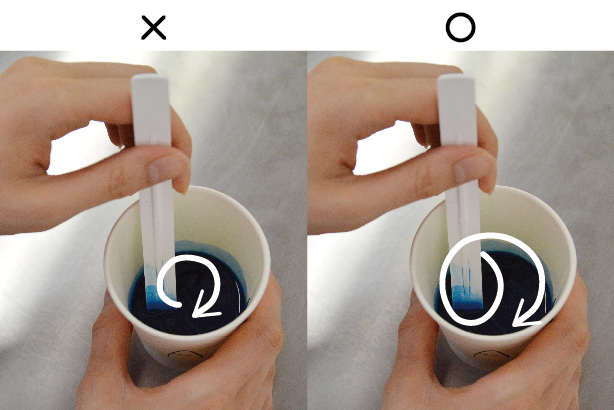

こちらは削れるプラスチック「サイコウッド」。一つ前で紹介したケミカルウッドと同じく樹脂をベースにした素材ですが、手で加工するのではなく専用の工作機械を用いて削るのに向いています。細かな形状の削り出しも可能なため、用途は主に精密なマスターモデルなどの作成です。

硬さ別に3つの種類があります。樹脂と一緒に混ぜられている材料と密度でサイコウッドの硬さは調整されています。一番左の茶色のレギュラータイプ(硬さ:中)には木の粉が混ぜられています。中央緑色のソフトタイプ(硬さ:柔らかい)は木の粉を混ぜさらに微発泡させたもの。微細な気泡を含み、他の2種類よりも軽量です。右の赤茶色のものはハードタイプ(硬さ:かたい)、石の粉が混ぜられています。

均一で高密度な材質なので、細かくシャープな造形でもエッジが欠けません。

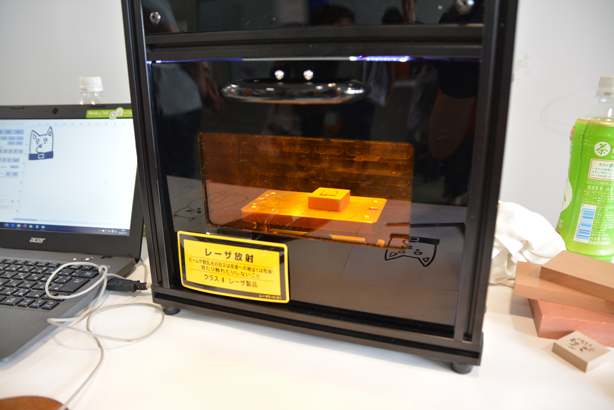

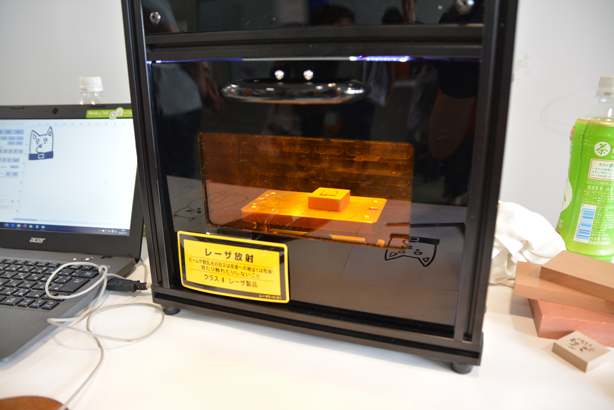

こちらは「レーザー彫刻機」です。その名のとおり、レーザー光線を用いて材料の表面に文字や絵を彫刻できます。大きさはトースターを2台積み上げた程度でかなりコンパクト。

今回は参加者が描いたイラストをスキャンし、サイコウッドに彫刻する加工も行いました。

材料を庫内に置き、データを送信するとレーザーが照射されます。自分の描いたイラストがレーザー光線で浮き出てくる様子には自然と見入ってしまいます。

レーザー加工機は、従来の刃物を使用した彫刻機や切削器具とは異なり、加工部品(刃)が材料と接触しません。そのためレーザー加工は材料に圧力や摩擦による負荷がかからないというメリットがあります。例えば圧力をかけると壊れてしまうような精密機器(スマホやタブレット等)の表面に、直にロゴや名前を入れることができるのです。また、マシン本体も密閉された設計なので、使う人への安全性が高いのも長所の一つです。

こちらでは「電解マーキング」の展示と加工を行いました。“10秒でできる金属加工です!”というキャッチーなフレーズに、多くの方が足を止めて加工にトライしていました。

電解マーキングとは電解液を塗った金属に低電流を流すことで、塗った部分に腐食という化学変化を起こす表面加工方法。腐食の起きた部分は変色をおこすので、図案を施すことができます。今回はマテリアル・ファクトリーのロゴマークの型紙を使用。ロゴ部分は細かいメッシュ状になっています。電解液を型紙の上からのせると図案部分だけに電解液を塗ることができます。

“10秒”というだけに、あっという間にロゴマークが浮き出ます。普段なかなか身近に接することのない金属加工だけに、自分でできると感激です。

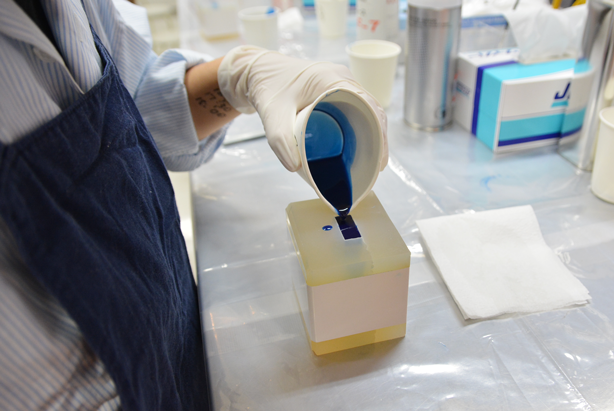

こちらは「粉体塗料」の展示と加工を行っています。塗料といえば “液体状で、スプレー缶やハケで塗るもの” というイメージが一般的です。“粉” 状の塗料とはいったいどういうものなのでしょうか…?

あまり知られていない粉体塗料ですが、実はとても身近なところで使われている塗料。ガードレールや自動車部品など、屋外で雨風にさらされたり耐久性が求められる製品に使われる、工業塗装分野ではかなりメジャーな塗料です。

こちらは作業台内部です。金属パーツの上に茶こしで粉体塗料をさらさらと振りかけます。触ってみると粒子が細かく片栗粉のようです。シンナーを含まないので、においはありません。

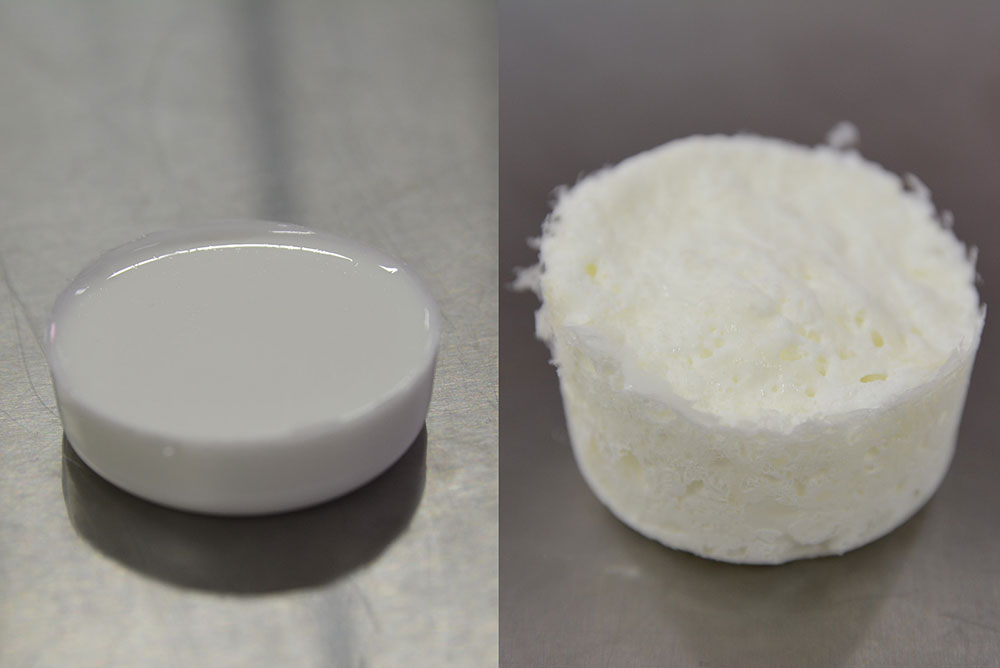

粉をかけた後は180℃で焼き付け。塗料の中に含まれる樹脂を、加熱することで溶かして固めます。そしてこの作業、なんと家庭用オーブンを使って約30分で行うことが可能。下の画像では電解マーキングの上から塗料をのせてみました。クリアカラーなので下の図案が透けて見えます。塗料の膜をぽってりと厚くすることができるのも特徴です。

●ワークショップ「マテリアル・ネックレスを作ろう!」

展示している素材のパーツを組み合わせてネックレスをつくるワークショップです。

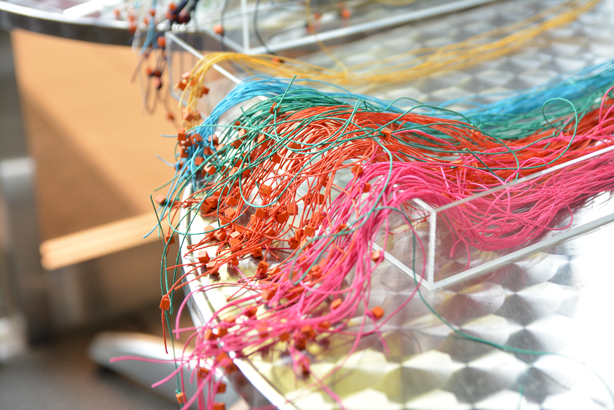

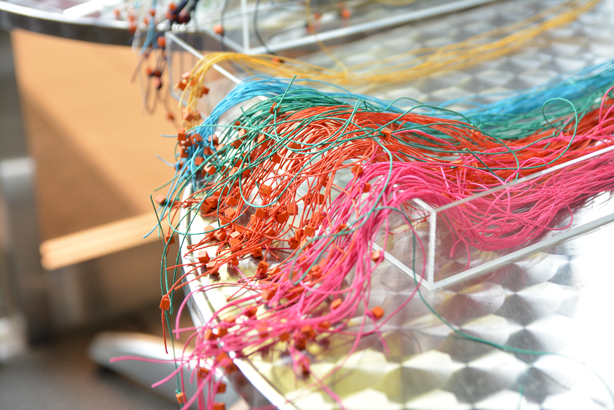

まずは受付でネックレスに使用するヒモを選びます。7色の中から好きな色を選びます。

次に、展示されているマテリアルの中から好きな素材を選びます。以下のパーツはマテリアル展示でご協力いただいている企業様からのご提供です。

ご提供パーツ以外に、今回CMTELが準備したパーツはこの2種類。

まず1つ目は「スエード調人工皮革」を使ったシンメトリーパーツです。一見すると幾何図形にしか見えませんが、上下を折り曲げるとアルファベットになります。折り曲げてできた輪にひもを通し、イニシャルを作ることができます。極細の繊維がフェルト状にからまった構造で、切りっぱなしでもほつれない布です。

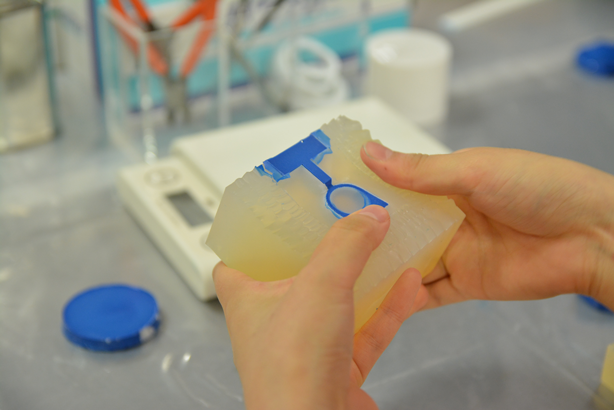

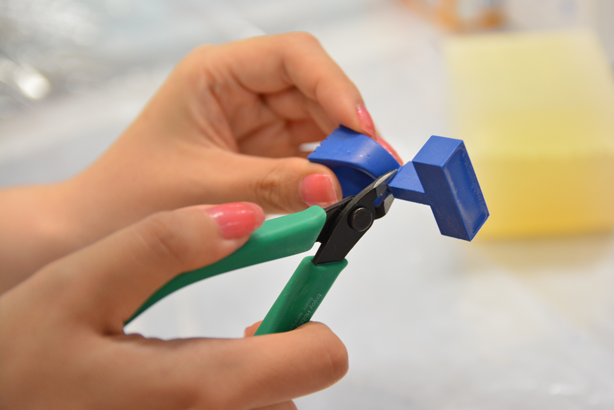

2つ目は「3Dプリンタ造形端材」。これは3Dプリントする時に、造形を安定して行うために作られる「ラフト」という土台です。プリントしたい本体データを出力する前に作られ、完成したら手で本体から取り外すことができます。3Dプリンター自身が計算して作るものなのですが、意図しない造形美があります。

以上のパーツの中から好きなパーツを選んでいきます。

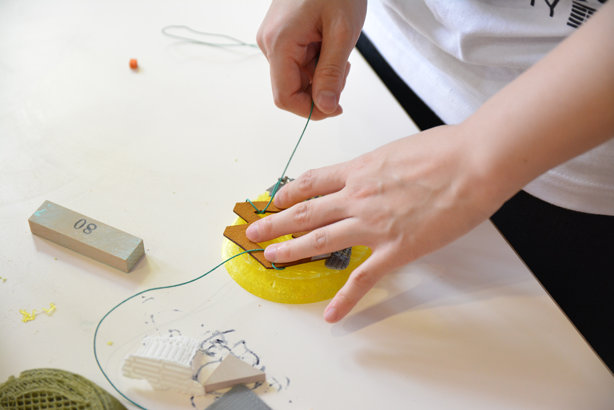

こちらでは紙やすりを使用して素材を削ることができます。

みなさん黙々とやすっています。中には30分以上ここで熱中する方も。パーツの角を削って丸くしたり、表面をツルツルに磨き上げたり。素材と向き合うことの楽しさを満喫している様子でした。

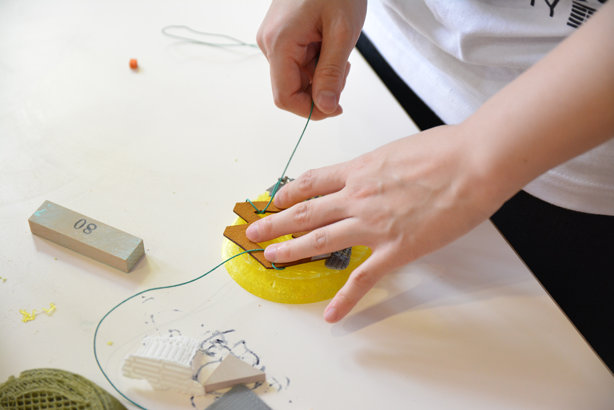

テーブルの上には、素材を加工する道具があります。自由に素材を加工してオリジナルのネックレスのパーツを制作していきます。

加工ブースでは素材に穴を開けたり、文字を打刻することができます。

最後に加工したパーツをヒモに通して完成。

皆さん普段あまり馴染みのない素材や加工が多く、創作意欲をかきたてられ熱中してくださった方々も多く見受けられました。ものづくりのプロが現場で使用している素材の実物に、触れることができたとてもいい機会だったのではないかと思います。

「CMTEL MATERIAL FACTORY」は以下のサポート企業の方々にご協力いただき開催しました。

株式会社シノダ

株式会社ソニックス

株式会社ミナロ

メタルDIY 株式会社関東精密

LOHAS WALL

株式会社三王