こんにちは。2017年6月7日(水)、8日(木)に樹脂成型による多摩美リングのワークショップを行いました。今回のブログでは当日の様子に加え、後半ではシリコン型の作り方をご紹介します。(樹脂成型で失敗しないためのコツはこちら)今回のワークショップは日新レジン株式会社様にご協力をいただきました。

1回定員30名の予約制で参加者を募集し、2日間で計4回開催。毎年恒例のこのワークショップは、学生に「樹脂の基本的な特徴や扱い方を学ぶこと」「樹脂を身近な素材として知り、制作に活かすこと」を目的としています。

●講義「樹脂の性質と扱い方」

まず初めに講義を受け、樹脂についての予備知識を頭に入れます。

●実験「ウレタン樹脂に水を混ぜてみる」

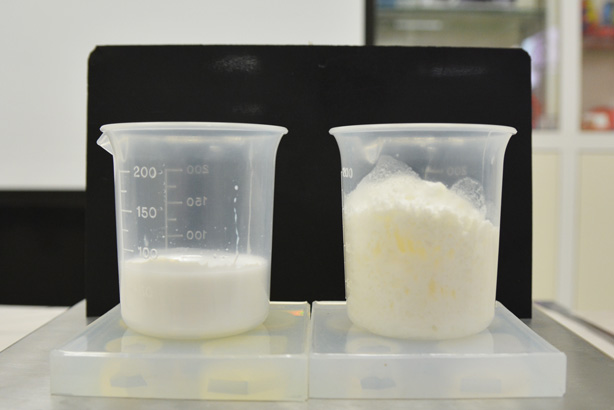

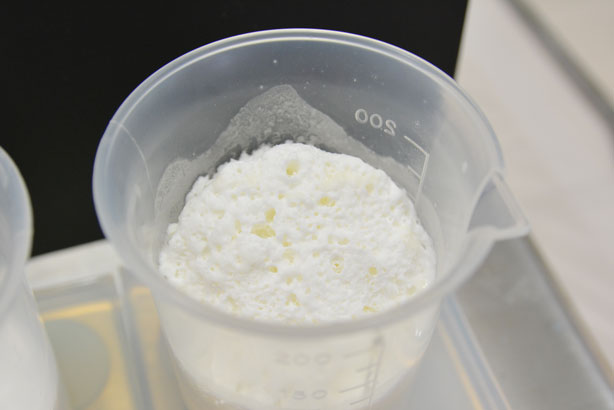

ウレタン樹脂の特徴の1つに、湿気や水分の影響を受けやすいという点があります。では、水分が加わるとどのような現象が起こるのでしょうか。ウレタン樹脂にあえて水を入れ、攪拌(かくはん)※します。数十秒後、ぶくぶくと気体を出しながら発泡し固まりました。下の画像の左側は正常に固まったもの、右は水を加えたものです。

※攪拌…かき混ぜること

水の影響を受けると気泡の多い穴だらけの硬化物になります。

●実習「樹脂を使ってみよう」

実験のあとは、スタッフのいる各テーブルに移りいよいよ実習です。

1.型の準備

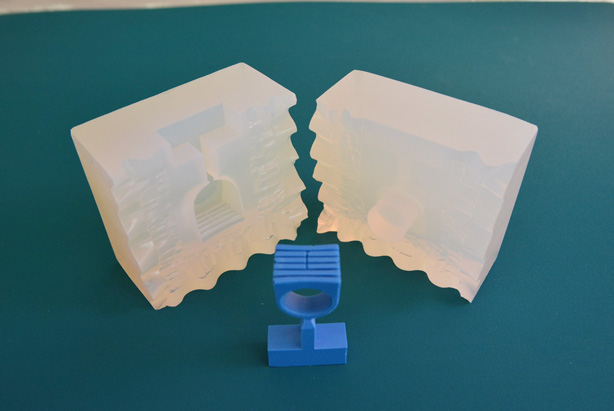

今回CMTELが用意したシリコーン型は2つに分割できる 割型(わりがた) という形状をしています。

シリコーン型の内側のゴミやカスを取り除いてから、離型剤(りけいざい)スプレーを散布します。

スプレーの散布後、型をしっかり固定するためにガムテープを型の周りに巻きます。樹脂を流し込んだ際に割型のすき間から漏れ出てしまうことを防ぎます。これでシリコーン型の準備は完了です。

素材メーカーの技術の方からも専門的なアドバイスをもらいながら進んでいきます。

2.計量

次は樹脂を扱う上で重要な計量です。今回使用するウレタン樹脂は発熱しながら硬化する2液性の樹脂です。主剤・硬化剤を1:1で混合します。

3.撹拌(かくはん)

主剤の中に硬化剤を入れ撹拌棒で約20秒しっかりとかき混ぜます。攪拌のコツを知りたい方はこちら。

4.注入

撹拌が終わったらシリコーン型に素早く注ぎ入れていきます。

注型が完了しました。後は10〜15分程硬化を待ちます。完全に硬化するのは24時間後。

5.脱型(だっけい)

硬化が完了したら、型をグネグネとひねらせリングを抜き取ります。シリコーン製の型は伸びる性質を持っているため、手で形をゆがませることが可能です。

6.完成

リング以外の余分な部分をニッパーで切りおとし、切断面をやすりで整えて完成です。

ワークショップは以上で終了です。今回のワークショップは、学生にとって樹脂の特性や扱い方を体感しながら学ぶことのできた機会となったようです。

今回ご協力いただいた日新レジン株式会社様では、今回使用したウレタン樹脂とブログで登場したシームレスシリコーンの他にも透明な封入用樹脂(クリスタルレジンNeo)や、グミのように柔らかい樹脂(グミーキャスト)、また樹脂専用の着色剤なども取り扱っています。様々なサンプルをCMTELにも展示していますので、是非一度お越しになりご覧ください。

※このワークショップは、サポート企業・日新レジン株式会社様にご協力いただきました。

ここからは「シリコーン型の作り方」です。写真を交えながら、ちょっとしたコツなどもご紹介していきます。

●制作手順を紹介「シリコーン型の作り方」

今回作る型はワークショップで使用したものと同じ、割型(わりがた)です。2分割の割型を作るので、今回はシリコーンを2回に分けて流すことになります。

日新レジンのシリコーンゴムにはクイックシリコーン※とシームレスシリコーン※の2種類があります。

※シームレスシリコーン…引き裂き強度に優れており、複雑な形状のものの型取り適しています。

※クイックシリコーン…硬化速度が速く、型作りの時間を短縮できます。硬度が高いため、分割型に適しています。

本来、割り型にはクイックシリコーンの方が向いているのですが、今回はシームレスシリコーンを使用しています。理由は、原型が有機的でやや複雑な形をしているためです。またシームレスシリコーン型は柔らかいため注型物が取り出しやすい点も加味しました。複製したい物の形状や型からの取り出し方を念頭において適切なシリコーン選びをすることが必要です。

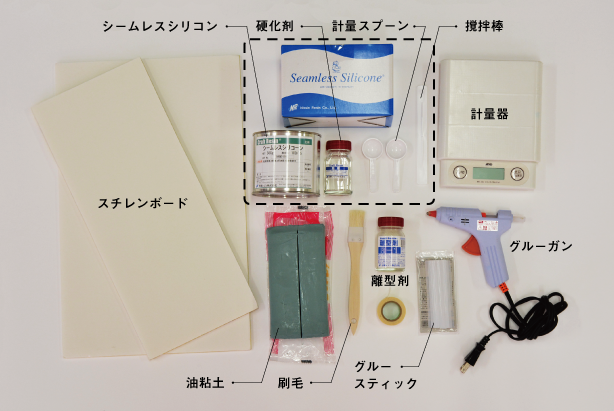

1.用意する道具

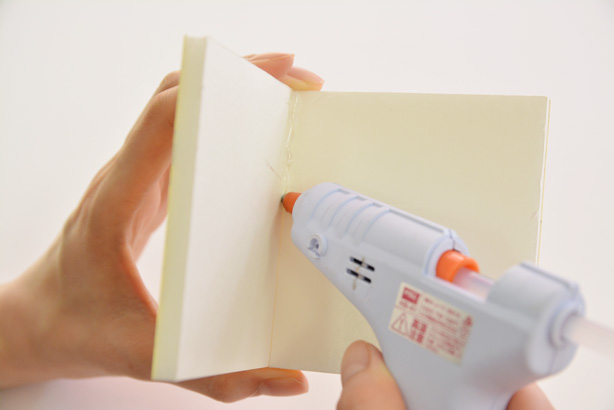

シームレスシリコーンセット(硬化剤、計量スプーン、撹拌棒含む)、離型剤、刷毛、計量器、スチレンボード、油粘土、グルーガン

※点線内で囲まれた道具がシームレスシリコーンのパッケージに含まれています。

2.型を作る

今回はスチレンボードの板で型枠を作ります。スチレンボードをグルーガンを使って接着。シリコーンは液状です。漏れださないようにしっかり囲いを作りましょう。角にどうしても隙間ができてしまう場合は内側からもグルーガンを使って埋めていきます。

型枠の完成です。型枠は原型の大きさによってサイズが異なります。今回は内寸、縦95×横125×深さ110mmの型枠を作りました。ちなみに原型の大きさは縦65×横95×深さ80mm。原型よりも縦横深さが30mm大きい型枠を作りました。

3.原型の準備をする

今回原型として準備したのはこちら。3Dプリンターで出力したもので、よく見ると積層のピッチが粗く凸凹した部分があります。スポンジやすりを使いガタガタしている所をやすります。

表面のへこんでいる部分が気になったのでパテ※で埋めました。またサーフェイサー※を吹き付け、表面をなめらかにしていきます。シリコーンは微細な凸凹もひろってしまうため、原型の表面処理は最終成果物にそのまま影響します。根気強くやすりましょう。

※パテ…くぼみ、割れ、穴等の欠陥を埋めて、表面の平らさを向上させるために用いられる肉盛り用の塗料。

※サーフェイサー…段差、小キズ等を消して均一な質感にするため下地材。

4.原型を粘土で埋める

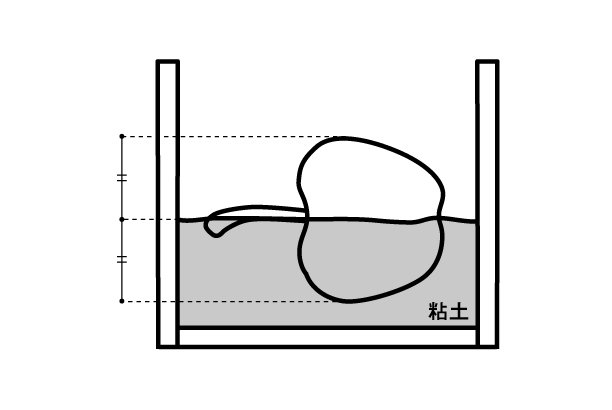

原型を型枠の中央に置き、写真のように原型の下半分までを粘土で埋めます。

原型と型枠の間は約1.5cmのスペースを空けています。このスペースはシリコーン型の壁ができる空間になります。また、原型の周りの粘土には鉛筆などで凹みをつくります。この凹みが後々樹脂を流し入れる際の型ずれを防ぐ、重要な役割をはたします。

5.計量と攪拌

シリコーンも前半のワークショップで使用したウレタン樹脂同様、指定の混合比があり、シリコーンと硬化剤が混ざることで固形化します。シームレスシリコーンの混合比はシリコーン:硬化剤=100:5です。今回はシリコーン500gを使用するため、硬化剤は25g使用します。

シリコーンと硬化剤が均一に混ざるように攪拌棒で攪拌します。この時、混ざりづらい底の方もしっかり混ざるよう意識しましょう。攪拌が足りないと硬化不良の原因になります。

6.シリコーンを型に流す(1回目)

型に流し入れます。シリコーンは一気に流し込むと空気を巻き込んで気泡を含み、硬化後に穴として残ってしまいます。ゆっくり流していきましょう。

流し終わったら、型に振動を与えて気泡を出します。その後15時間硬化させます。シリコーンは高温高湿だと硬化が早くなります。そういった環境下で硬化させれば、時間を短縮することもできるようです。

7.シリコーン型1/2完成

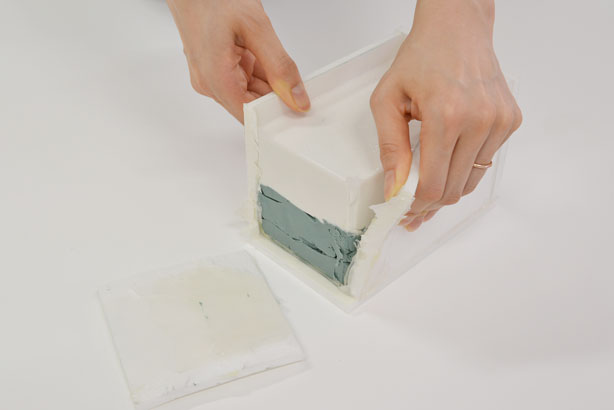

シリコーンが完全に硬化したら型枠を外します。型の1/2が出来上がりました。

慎重に粘土を剥がしましょう。この時注意しなければならないのが原型が型から外れないように気をつけること。原型がシリコーン型から外れてしまうと、原型を元に戻しても間にわずかな隙間ができてしまいます。この後もう1度シリコーンを流す工程の際に、その隙間に流れ込んでしまう原因になってしまいます。型の精度が落ちることになります。

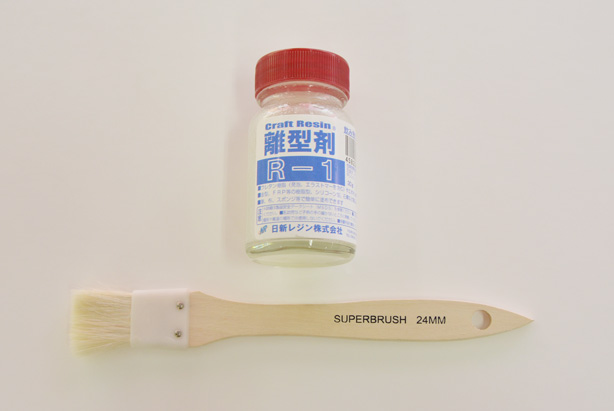

8.離型剤を塗る

今回使用する離型剤は、塗ると膜ができるタイプのものです。シリコーンはシリコーン同士で付着する性質があります。この後2度目のシリコーンを流す工程の時、既に硬化した1層目のシリコーンと2層目が付着しないように離型剤を塗りましょう。塗っておかないと、分割のできないシリコーンの塊になってしまいます…。

原型を避けて、シリコーンの表面のみに離型剤を塗ります。

9.シリコーンを型に流す(2回目)

シリコーンの周りをスチレンボードで再度囲みます。

残り半分にシリコーンを流し込みます。再び15時間硬化。

10.型枠をとる

囲っていたスチレンボードをはぎとります。密着している2層の型を開くと、中にパプリカの形の空洞ができています。また2つのシリコーン型の接合面には凸と凹ができており、組み合わさった時に型がズレないようにするはたらきをします。これを作るために粘土に鉛筆で穴を空ける工程が必要だったのです。

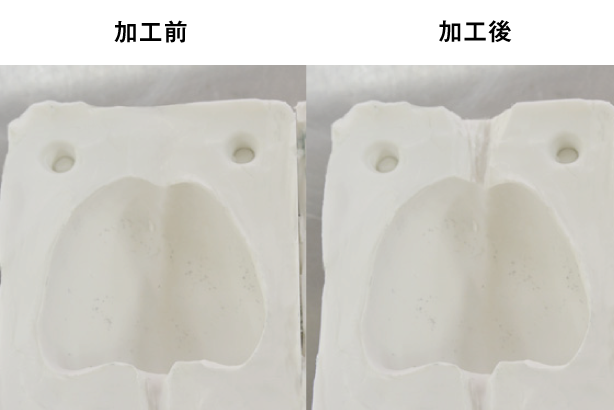

11.湯口(樹脂を流し入れるための注ぎ口)をカッターで彫る

最後に湯口をカッターで作ります。今回はパプリカの底面に湯口を作ることにしました。

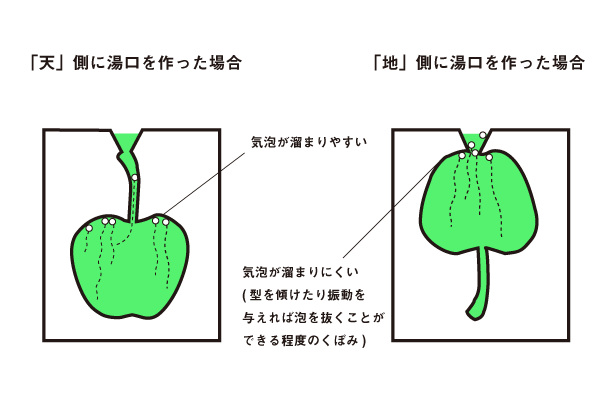

なぜ原型の天地を逆にして湯口を作っているのか、2つの理由があります。1つ目は今回の原型の形の場合、下の図のように、樹脂を流した時の空気の逃げ道を考えると原型の上からより下から流した方が空気が抜けやすいからです。2つ目は樹脂が完全に硬化した後、余分な箇所である湯口部分をニッパーで切った時にできるカット跡が底面側になり目立たないからです。このように原型の造形によって湯口の向きや空気の抜け方を予め考えておく必要があります。

上面から見たところ。湯口となる穴が空きました。

以上で、シリコン型の完成です。

試しにウレタン樹脂を流し入れてみます。

複製品ができました。

シリコーン型の制作は手順が多くハードルを感じる方も多いかと思います。確かに手順は多いのですが、複製までできた時の達成感と喜びはかなりの大きさです…!今回のブログを参考に、ぜひ制作をしてみてくださいね。なおCMTELではシリコン型作成や樹脂成形に関する相談にものっています。原型に使う素材選びや仕上げ方、割り型を作る際の分割の仕方など、どういう複製品を作りたいかによって制作の方法が異なります。興味のある方はお気軽にCMTELにお越しください。